燃煤电厂在我国电力工业的发展中起着很大的作用,其发电量占我国总发电量的80%以上。但是它在为咱们提供充足电力的同时,也污染破坏环境,发电厂在发电过程中,将产生大量的工业废弃物(飞灰或粉煤灰)。为了能够更好的保证锅炉系统的安全运行,同时为保护环境,必须及时将这些粉煤灰清除运走,并将废物综合利用。目前广泛采用气力,并且对燃煤电厂提出了提高除尘效率和粉煤灰综合利用的要求。而在实际运行中,输灰系统运行的稳定可靠性欠佳,运行故障发生的原因及部位也多种多样,造成除尘效率下降、气力输灰系统停运,使烟尘排放超标,灰水对环境造成污染,影响电厂的正常生产。

气力输送是以压缩空气(或其它气体)为载体,与粉粒状物料在一定混合比的情况下,在密闭管道内通过气力由一处送往另一处的输送方式。气力除灰系统的主要任务是以仓泵为发送器,以压缩空气作动力,沿除灰管道将电除尘器搜集的飞灰干法送至灰库,然后把灰库里的干灰用车装运,或者搅拌成湿灰用汽车外运。

20世纪20年代,气力输送技术开始应用于燃煤电厂,大多数都用在除尘器底部粉煤灰的输送,并以蒸汽抽气器作为气源设备。50年代中期,国内少数电厂也开始采用蒸汽抽气式负压气力输送系统。这种系统的缺点式出力较低输送距离较短,设备磨损严重,蒸汽耗量大,系统运行的安全性和经济型均较差,一般仅限用于中小电厂。60年代以后,泵仓正压输送技术开始在国内得到应用。进入80年代以后,许多电厂相继自发达国家引进了很多类型的先进除灰设备及其有关技术,进一步促进了国内电厂粉煤灰气力输送技术的发展。悬浮式输送技术以从单一的吸送式发展到压送式以及吸-压联合式,栓塞式输送技术也已在国内燃煤电厂中获得成功运用。作为气力输送技术理论基础的气固两相流的理论研究及输送系统的设计计算方式也不断得到完善。同时,由于制造技术和材料工程的飞跃发展,控制技术和传感技术的长足进步,气力输送系统的输送距离、输送浓度、系统出力和设备制造工艺及自动化管理上的水准得到了较大提高,来提升了系统的可靠性和工程的经济性。

电除尘器在国内燃煤电厂大面积推广应用始于70年代,对于粉煤灰的综合利用具有无法替代的三大优势:干式收尘,使粉煤灰得以保持原有的良好活性;收尘效率高可以最大幅度地将使用价值最高的细微尘粒收集下来;自身的多电场收尘结构具有对干灰进行粒径分级的特点能轻松实现粗、中、细灰分除、分储和分用。

随着我国可持续发展战略的实施和环境保护、粉煤灰综合利用的发展,燃煤电厂气力除灰技术的应用前景将会慢慢的好。

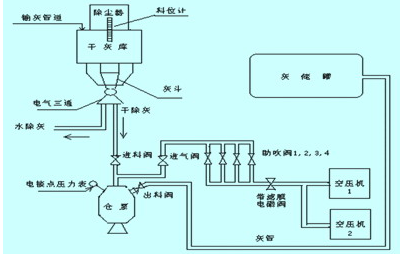

气力除灰系统以仓泵为发送器,以压缩空气作动力,沿除灰管道将电除尘器搜集的飞灰干法送至灰库,整一个完整的过程以密封管道的形式输送。系统设有专用空气压缩机作为干灰输送动力并兼作控制气源,在系统末端设有储存粗灰、细灰的干灰库。其中电除尘器中一、二电场的灰是粗灰,三、四电场的灰是细灰。一般的情况下,三、四电场的飞灰只能送进细灰库,一、二电场的粗灰只送进粗灰库。当细灰库发生故障时,细灰可以送到粗灰库里。

系统设计的除灰系统包括除尘器下的灰斗、灰库及其附属设备、空压机、灰储罐、输送设备、管道、仓泵、阀门等。输灰管道上接电除尘系统并通向除尘器,经除尘器过滤后细灰粉进入干灰库。在灰斗装置处通过电气三通电动门能控制采用干除灰解决方法或者水除灰处理方式,料位计用于对干灰库中干灰粉储存量进行监测。当灰斗内的干灰粉到达不同位置时,灰粉发出的天然的射线照射到探测器的强度是不一样的。由探测器测到的射线强度的不同来判断干灰粉的位置。干灰经灰斗排出后通过进料阀进入仓泵,从出料阀排出,最终排往灰储罐得以收集和再利用。

干除灰自动控制系统中,plc可根据料位计传输过来的灰粉位置信号(高、正常、低)和仓泵上方的电接点压力表指示压力值信号,采取对应的处理。当料位计指示高料位,系统开进料阀,关出料阀、进气阀、助吹阀、带滤膜电磁阀,干灰将从灰斗卸放到仓泵进行转储;随着仓泵不断储灰,仓泵内部压力逐渐升高,当压力超过定值i,其上方电接点压力表电接点接通,上位机显示画面中电接点压力表图符显示红色,此时控制管理系统将关闭进料阀,电气三通电动门关闭干除灰入口,停止干除灰。之后系统打开出料阀,开带滤膜电磁阀、助吹阀、进气阀并启动空压机,在空气压力下仓泵内部干灰经过灰管输往灰储罐。在此期间,仓泵内部压力继续升高,当压力超过定值ii,系统将停运空压机,然后自动关闭进气阀,助吹阀,带滤膜电磁阀。此后一段时间,仓泵内部干灰慢慢地减少,压力下降,当压力小于定值i时,电接点压力表电接点断开,系统显示画面中显示为绿色,此时系统将自动关闭出料阀,开启进料阀,开启电气三通电动门重新进入干除灰处理过程。干除灰系统框图如图1所示。

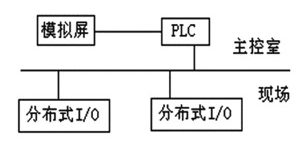

根据系统功能的需要,并对系统可靠性进行考虑,选用西门子s7-200系列plc对输灰来控制。s7-200plc提供了多种功能,使编成控制灵活性更好方便;具有扩展模块,易于系统扩展;内部集成的ppi接口为用户更好的提供了强大的通信功能,实现上位机pc和plc的通信,上位机能轻松实现编程,还可以监视程序的运行。

传统编程模式以线性的或顺序的方式执行每条指令,设计的程序不容易阅读,也不易验证其正确性。本系统模块设计方法注重软件设计的模块结构和层次化特点,在设计程序前,要在总体上对软件的组成与模块结构可以进行分析和设计,程序在设计时进行自顶而下的逐步细化,这对于控制结构和功能很复杂的系统更容易实现控制。控制管理系统结构如图2所示。

定时程控除灰: plc根据料位计传输过来的灰粉位置信号(高、正常、低)和仓泵上方的电接点压力表指示压力值信号,采取对应的处理措施;

高灰位优先排灰:料位计指示灰粉位置高时,plc根据中断请求优先控制进行排灰;

程序控制自动输灰:系统处于程控执行状态时,由plc对干除灰系统来进行自动输灰;

工艺流程图、趋势图显示:上位机可以显示系统工艺流程图及对仓泵压力变化进行1小时、8小时、12小时、24小时等不同时段曲线跟踪显示等;

参数显示、报警画面显示:当仓泵上方电接点压力表指示偏高时,系统自动发出警告声音,显示红色警告信号;当料位计监视灰斗内料位高/低时,系统发出警示信号等;

统计管理功能及各类报表显示和打印:系统能对历史记录情况(当班人员操作记录、除灰次数、除灰时间、压力曲线图等)进行汇总、打印报表等;

生产过程事件及报警记录:系统能对生产的全部过程中异常事件进行跟踪及报警记录;

程控系统与主厂计算机联网:系统能与主厂mis系统来进行联网,便于工作记录信息登记、数据传输、上报等。

本文选用西门子s7-200系列plc对输灰来控制,在干除灰系统中采用电接点压力表对仓泵进料/出料过程来控制,通过设定电接点压力i值、ii值,可以自动地控制干除灰运行,有效地避免原系统因进料/出料过程控制划分不明显而引起管道堵塞等问题的出现。实时监控、故障显示记录提高了系统控制自动化系统化程度,提高了工作效率和粉煤灰的综合利用率。